229-6L

ポリウレタン系シーリング材の混合不良を防ぐために

ポリウレタン系の混合不良(未硬化・表面の縞模様)

他のシーリング材との違い

1.混合比率が小さい

2.材料缶に硬化剤がある

3.硬化剤が高粘度

混合は、配合比率が大きい程混合性が上がり小さいほど下がります。

理由は、一定粘土の量が多いと少量の粘土が違う物質は容易に量の多い物質に引っ張られる様に混ざりますが、量の違いが少ないと減少されます。

また粘土の違いが大きいことも混合性は悪くなります。

したがって、ポリウレタン系の混合は気泡の混入防止と完全混合が求められます。

ポイント1

混合時間 必ず15分混合を行ってください

ミキスタには、15分のゼンタイタイマーが装備しています。

混合作業は、何時も同じ条件(場所・温度・湿度)ではありません。

ポイント2

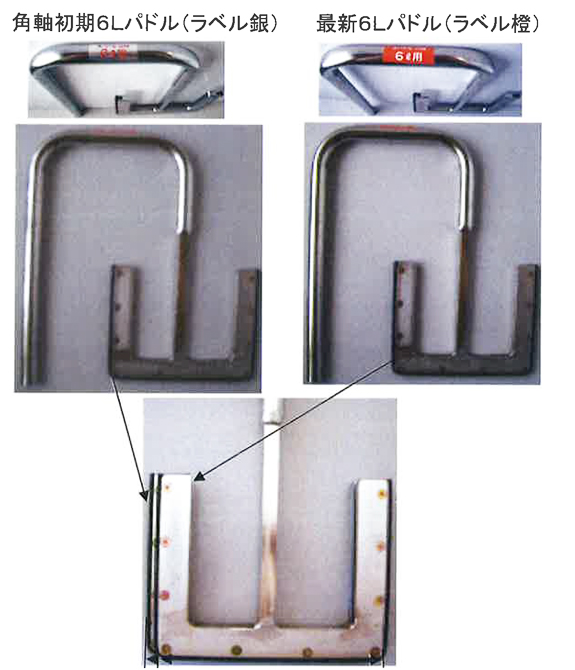

パドルの選定 2005年から山型6Lパドルが混合効率の良い製品に変わりました。

新タイプは、材料の流れの変化を大きくして混合効率が上昇しました。

初期6Lパドル

缶底の底辺の長さが短くなっています。

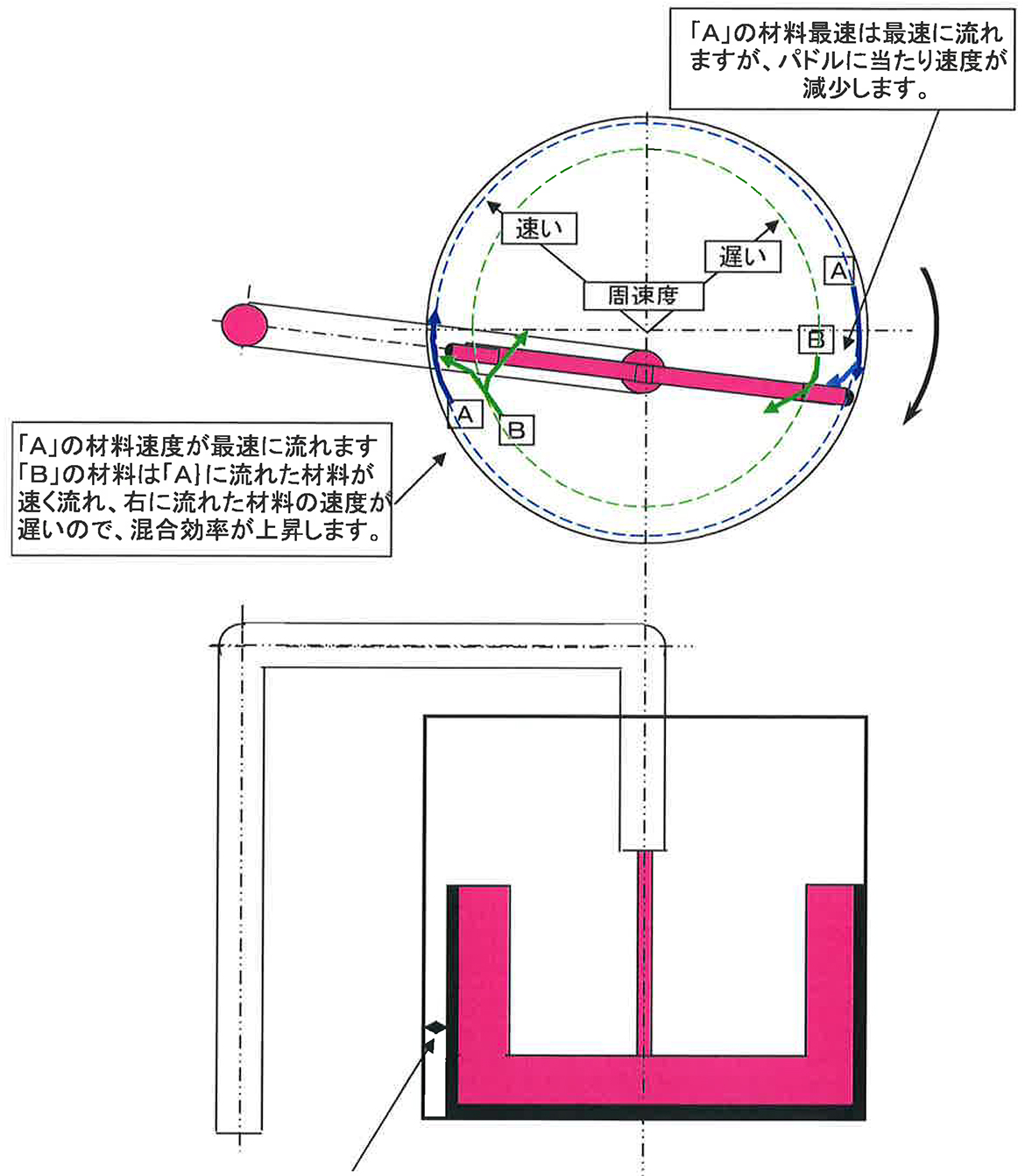

周速度の違いを変化させる事が出来、材料の運動を変えます。

中央軸は、同じです。

軸が中央なので、周速度遅くさらに角軸で気泡の巻き込みを減少させています。

新6ℓ用山型パドル(ウレタン材用)の図解説明

2005年より変更

隙間を10mmにして、周速度を変えることにより材料の流れを変え混合効率の上昇効果があります。ただし軸は中央にあることが気泡の混入防止に必要な条件です。

角軸旧タイプ6Lパドルでも、15分混合を行えば、完全混合はできますが、新タイプのパドルを極力ご使用くださる様お願いいたします

従来パドルと新パドル比較表

| パドル | 温度 | 混合時間8分 | 混合時間15分 |

| 角軸旧タイプ6Lパドル | 35℃ | 40%未硬化、60%完全硬化 | 100%完全硬化 |

| 新タイプ6Lパドル | 35℃ | 100%完全硬化 | 100%完全硬化 |

データーはあくまでも参考資料として解釈してください。